18 de noviembre de 2025

ACTUALIZAR

Mapeando el futuro con cajas de titanio para Apple Watch impresas en 3D

Comenzó con una idea fantástica: ¿Qué pasaría si la impresión 3D, históricamente utilizada para crear prototipos, pudiera aprovecharse para producir millones de carcasas idénticas según los estándares de diseño exactos de Apple, con metal reciclado de alta calidad?

«No era sólo una idea, era una idea que quería convertirse en realidad», dice Kate Bergeron, vicepresidenta de Diseño de Producto de Apple. «Una vez que hicimos la pregunta, inmediatamente comenzamos a probarla. Tuvimos que demostrar, con creación continua de prototipos, optimización de procesos y una enorme cantidad de recopilación de datos, que esta tecnología era capaz de cumplir con el alto estándar de calidad que exigimos».

Este año, todas las cajas de titanio del Apple Watch Ultra 3 y del Apple Watch Series 11 se imprimen en 3D con polvo de titanio de grado aeroespacial 100 por ciento reciclado, un logro que antes no se consideraba posible a escala. Todos los equipos de Apple se unieron detrás de una ambición compartida. El acabado de espejo pulido de la Serie 11 tenía que ser impecable. Ultra 3 tuvo que mantener su durabilidad y ligereza para satisfacer las demandas de los aventureros cotidianos. Ambos también tenían que ser mejores para el planeta sin comprometer el rendimiento y utilizar materiales de la misma o mejor calidad.

«En Apple, cada equipo considera el medio ambiente como un valor fundamental», dice Sarah Chandler, vicepresidenta de Medio Ambiente e Innovación de la Cadena de Suministro de Apple. «Sabíamos que la impresión 3D era una tecnología con mucho potencial para la eficiencia de los materiales, lo cual es fundamental para llegar a Apple 2030».

Apple 2030 es el ambicioso objetivo de la empresa de ser neutra en carbono en toda su huella para finales de esta década, lo que incluye la cadena de suministro de fabricación y el uso de por vida de sus productos. Toda la electricidad utilizada para fabricar el Apple Watch ya proviene de fuentes de energía renovables como la eólica y la solar.

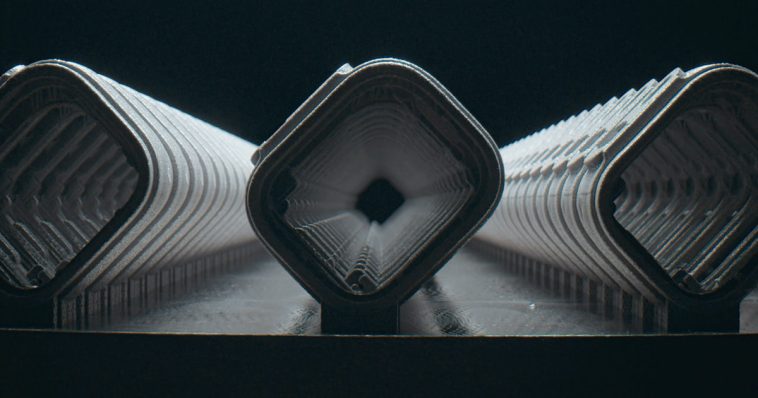

Utilizando el proceso aditivo de la impresión 3D, se imprime capa tras capa hasta que un objeto se acerca lo más posible a la forma final necesaria. Históricamente, el mecanizado de piezas forjadas es sustractivo y requiere afeitar grandes porciones de material. Este cambio permite que las cajas Ultra 3 y de titanio de la Serie 11 utilicen sólo la mitad de materia prima en comparación con sus generaciones anteriores.

«Una caída del 50 por ciento es un logro enorme: se obtienen dos relojes con la misma cantidad de material utilizado para uno», explica Chandler. «Cuando empiezas a mapear eso, los ahorros para el planeta son tremendos».

En total, Apple estima que sólo este año se ahorrarán más de 400 toneladas métricas de titanio en bruto gracias a este nuevo proceso.

Durante la última década, Apple ha estado experimentando con la impresión 3D mientras la propia industria comenzaba a despegar. En los laboratorios de los hospitales, los médicos utilizaban las primeras prótesis y órganos artificiales impresos en 3D, e incluso más allá de la atmósfera terrestre, los astronautas descubrieron la velocidad y facilidad de la impresión 3D de herramientas vitales mientras estaban a bordo de la Estación Espacial Internacional.

«Hemos visto madurar esta tecnología durante mucho tiempo y hemos visto cómo sus prototipos se vuelven más representativos de nuestros diseños», dice el Dr. J Manjunathaiah, director senior de Diseño de Fabricación de Apple Watch y Vision. «La intención siempre ha sido utilizar menos material para fabricar nuestros productos. Anteriormente, no habíamos podido fabricar piezas cosméticas a escala con impresión 3D. Así que comenzamos a experimentar con la impresión 3D de metal para fabricar piezas cosméticas».

Para Apple, la funcionalidad, la belleza y la durabilidad son puntos en juego. Agregue escalabilidad, junto con rigurosas pruebas de confiabilidad, rendimiento e incluso avances en la ciencia de los materiales, todo mientras garantiza que Apple no pierda terreno en sus objetivos de descarbonización para 2030.

Mirando desde arriba, hileras de bloques sobresalen del suelo como rascacielos blancos de Lego, zumbando día y noche. Estas son las impresoras 3D que trabajan arduamente para construir las cajas de titanio para Apple Watch Ultra 3 y Series 11.

Cada máquina cuenta con un galvanómetro que alberga seis láseres, todos trabajando simultáneamente para construir capa tras capa (más de 900 veces) para completar un solo caso. Pero incluso antes de que las impresoras puedan comenzar, el titanio en bruto debe atomizarse hasta convertirlo en polvo, un proceso que implica ajustar su contenido de oxígeno para disminuir las cualidades del titanio que se vuelven explosivas cuando se exponen al calor.

«Se trataba de una ciencia de materiales de vanguardia», afirma Bergeron.

«El polvo tenía que tener 50 micrones de diámetro, que es como arena muy fina», explica Manjunathaiah. «Cuando lo golpeas con un láser, se comporta de manera diferente si tiene oxígeno o si no lo tiene. Así que tuvimos que descubrir cómo mantener bajo el contenido de oxígeno».

«Marcar ese espesor para que cada capa tenga exactamente 60 micrones significa escurrir muy finamente este polvo», añade Bergeron. «Tenemos que ir lo más rápido posible para que esto sea escalable, y al mismo tiempo lo más lento posible para ser precisos. Esto nos permitió ser eficientes y al mismo tiempo alcanzar los objetivos del diseño».

Una vez que las impresoras terminan de funcionar, un operador aspira el exceso de polvo de la placa de construcción en un proceso llamado desempolvado aproximado. Debido a que las construcciones están impresas hasta alcanzar la forma casi final para todos los enclavamientos necesarios en el gabinete, el polvo aún puede acumularse en los rincones y grietas de las cajas. Un agitador ultrasónico garantiza que el polvo restante se elimine durante la fase de desempolvado fino.

Durante el proceso de singularización, un fino alambre electrificado corta entre cada caja, mientras que se rocía un refrigerante líquido simultáneamente para mantener bajo el calor del proceso de corte. Luego, un sistema de inspección óptica automatizado mide cada caja, verificando que sus dimensiones y apariencia sean precisas. Este es el control de calidad final para garantizar que los recintos estén listos para el procesamiento final.

«Los ingenieros mecánicos tienen que ser los solucionadores de acertijos más hábiles del mundo», dice Bergeron. «Toman la placa de circuito, la pantalla, la batería (todo lo que va dentro de la caja durante el ensamblaje final) y los ajustan. Probamos a lo largo del camino para asegurarnos de que el reloj funciona; luego agregamos software y lo ejecutamos durante un período de tiempo para comprobar que toda la funcionalidad cumple con nuestros requisitos».

Otra mejora clave del diseño desbloqueada por la impresión 3D: imprimir texturas en lugares que históricamente eran inaccesibles en el proceso de forja. Para Apple Watch, esto significó poder mejorar el proceso de impermeabilización de la carcasa de la antena en los modelos celulares. Dentro del estuche, los modelos celulares tienen una división llena de plástico para permitir la funcionalidad de la antena, y la impresión 3D de una textura específica en la superficie interna del metal permitió a Apple lograr una mejor unión entre el plástico y el metal.

Juntar las piezas del rompecabezas fue un viaje de varios años que comenzó con una serie de demostraciones y pruebas de concepto para perfeccionar la receta, desde la composición específica de la aleación hasta el proceso de impresión en sí. Después de probarlo a una escala mucho menor en generaciones de productos anteriores, el equipo confiaba en su capacidad para resolver los desafíos únicos de trabajar con titanio.

«Siempre tratamos de dar esos pasos incrementales que nos permitan dar el siguiente paso», dice Bergeron. «Esto ahora ha abierto la oportunidad de una flexibilidad de diseño aún mayor que la que teníamos antes. Ahora que hemos logrado este avance a escala, de una manera verdaderamente sostenible y al nivel estético y estructural que necesitamos, las posibilidades son infinitas».

Esa flexibilidad de diseño generó otro beneficio que va más allá del Apple Watch: el puerto USB-C del nuevo iPhone Air. Al crear un puerto completamente nuevo con una carcasa de titanio impresa en 3D con el mismo polvo de titanio reciclado, Apple pudo hacer realidad su diseño increíblemente delgado pero duradero.

Ésta es la magia que puede ocurrir cuando las leyes de la física, la innovación de materiales, un diseño incomparable y un compromiso inquebrantable con el medio ambiente se alinean.

«Estamos extraordinariamente comprometidos con el cambio de sistemas», dice Chandler. «Nunca hacemos algo solo para hacerlo una vez; lo hacemos para que se convierta en la forma en que funcione todo el sistema. Nuestra estrella polar siempre ha sido diseñar productos que sean mejores para las personas y el planeta. Cuando nos unimos para innovar sin comprometer el diseño, la fabricación y nuestros objetivos medioambientales, los beneficios son exponencialmente mayores de lo que jamás podríamos imaginar».

Contactos de prensa

Sean Redding

Manzana

Nikki Rothberg

Manzana

Línea de ayuda para medios de Apple